SLA – (Stereolitografia) – jedna z pierwszych technologii druku 3D, polegająca na zastosowaniu żywic fotoutwardzalnych. Pole robocze wypełnione jest żywicą, której polimeryzacja jest aktywowana przez promieniowanie o określonej długości fali. Skaningowy układ optyczny jest w stanie precyzyjnie kierować światło (promieniowanie) ogniskując je w obszarach które mają zostać utwardzone. W ten sposób z kadzi żywicy wyłania się gotowy obiekt.

SLM/SLS – (eng. Selective laser melting / Selective laser sintering) – są to technologie bardzo podobne do siebie. Pole robocze wypełnione jest materiałem w formie proszku lub pyłu, który jest punktowo stapiany lub spiekany (eng. melting / sintering). Na tak zestalony materiał nanoszona jest kolejna warstwa proszku i proces jest kontynuowany. Po zakończeniu wydruku, niezestalony proszek należy odessać (do ponownego użytku) a uzyskiwany jest gotowy model. SLM z reguły stosowane jest do proszków metalowych, nawet o wysokiej temperaturze topnienia. SLS stosowany jest zarówno do granulatów tworzyw sztucznych jak i do proszków metali. Z uwagi na zastosowanie systemów laserowych, technologiom tym towarzyszy bardzo duży koszt i wymagania kadrowe. Technologie SLM i SLS reprezentują raczej przemysłowy, wysokopoziomowy koniec spektrum technologii addytywnych. Stosowane są np. do produkcji części zamiennych, których regularna produkcja została już wstrzymana czy do produkcji części optymalizowanych pod kątem wagi i wytrzymałości o skomplikowanych kształtach. SLM pozwala nawet na tworzenie elementów tak odpowiedzialnych jak dysze silników rakietowych gdzie można wytwarzać wewnętrzne kanały chłodzące niemożliwe do wytworzenia innymi technikami.

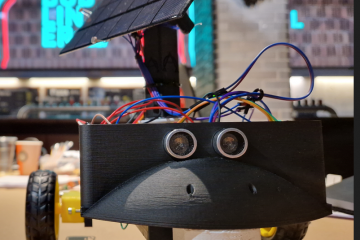

FDM – (eng. Fused deposition modeling) – technologia polegająca na formowaniu elementu poprzez deponowanie półpłynnego tworzywa termoplastycznego. W tym wypadku pole robocze z początku jest puste, a dysza stopniowo nakłada linie materiału tworząc warstwy. Materiał budujący z reguły przyjmuje formę drutu nawijanego na szpulę, który podawany jest przez podajnik (eng. Extruder) na blok grzewczy (eng. Hot-end), z którym zintegrowana jest dysza narzędzia. W bloku grzewczym materiał jest topiony a ciśnienie pochodzące od podawanego filamentu wypycha stopiony już materiał przez dyszę. Część procesu dotycząca materiału jest więc relatywnie prosta, kluczowym zagadnieniem jest jednak precyzyjne dostarczenie tworzywa tak aby wykonywany element zachował kształt i wymiary. Wymagane jest precyzyjne i powtarzalne pozycjonowanie dyszy w przestrzeni roboczej. Co do zasady, drukarka w technologii FDM, nie będzie się więc specjalnie różnić od obrabiarki sterowanej numerycznie, z tą jednak różnicą, że w przypadku drukarki nie działają praktycznie żadne siły od procesu a jedynie bezwładność głowicy przy przyśpieszaniu. Pozwala to zredukować wymaganą sztywność ramy drukarki, moce w napędach, dokładność wykonania itd. Otrzymujemy więc technologię, której elementy składowe są proste w kontroli, stosunkowo bezpieczne (grzałka a nie układ laserowy), pole robocze z początku jest puste i może pozostać nieosłonięte a materiał stosowany do wytwarzania modelu jest w przystępnej postaci. FDM króluje więc wśród hobbystów z ceną najprostszych drukarek oscylującą poniżej tysiąca złotych. Można stosować rozmaite materiały termoplastyczne np.: ABS, PLA, NYLON, PETG – występujące w wielu kolorach. FDM jest niesamowitym narzędziem w rękach amatorów, pozwala na wykonywanie tanich elementów, bez przesadnie drogiego sprzętu i bez znajomości tajników technologii wytwarzania. W ten sposób można wytworzyć ‘warstwę konstrukcyjną’ wielu amatorskich projektów które będą potem urozmaicać CV przyszłych inżynierów.

Oczywiście istnieje dużo szersza gama technologii addytywnych, niektóre z nich są wariacjami odmian przedstawionych powyżej, kolejne polegają na jeszcze innych mechanizmach. Te opisane powyżej stanowią jednak główny zarys zjawisk z jakich można korzystać przy druku 3D.

Obraz technologii addytywnych nie byłby jednak pełny bez wspomnienia od wadach, zarówno tych odnoszących się do druku 3D ogólnie, jak i o wadach dotyczących poszczególnych technologii. Najpoważniejszą z wad jest silna anizotropia właściwości mechanicznych – wytrzymałość w poprzek warstw zawsze będzie niższa niż wzdłuż warstw. Dokładne wartości będą zależne od zastosowanej technologii np. w przypadku FDM różnica jest szczególnie wyraźna – występuje nawet 3-krotna redukcja wytrzymałości pomiędzy warstwami względem wytrzymałości wzdłuż linii depozycji materiału. Drugim najpoważniejszym mankamentem jest prędkość, z jaką możliwe jest wytwarzanie elementów. Wprawdzie czas do rozpoczęcia produkcji jest krótki (określenie parametrów drukowania zajmuje kilka minut) jednak sam czas jaki drukarka potrzebuje na wykonanie elementu jest długi w porównaniu do klasycznych technologii wytwarzania. Przeciętny extruder w technologii FDM może pracować z wydajnością 15mm^3/s czyli wydrukowanie obiektu rozmiaru kostki Rubika z wypełnieniem 100% zajmie nieco ponad 2,5h. Dla porównania, wykonanie podobnej bryły, z takiego samego materiału, w formach wtryskowych, zajmuje w wyspecjalizowanej fabryce minuty jeżeli nie sekundy na jedną sztukę.

Technologie addytywne pozwalają na wykonywanie ‘trudnych’ geometrii, nie są jednak w pełni pozbawione wymagań na tym polu. Należy pamiętać, że nie jest możliwa depozycja materiału ‘w powietrzu’, stosuje się więc usuwalne suporty, które stanowią podtrzymanie tych linii, które mają być położone bez kontaktu z poprzednimi warstwami. W przypadku technologii z przestrzenią wypełnianą proszkiem problem nie występuje, ponieważ proszek sam w sobie stanowi suport dla zestalanego materiału. Oprócz tego, w przypadku żywic fotoutwardzalnych i tworzyw termoplastycznych (SLA i FDM) materiał, z którego wykonywane są elementy posiada dużo niższe wskaźniki wytrzymałościowe w porównaniu do metali, które nadal stanowią podstawową grupę materiałów inżynierskich. Problem ten rozwiązuje zastosowanie technologii SLM, jednak do głosu dochodzi tutaj czynnik ekonomiczny. Niestety, należy więc zdecydować czy opłacalne jest wytworzenie elementu z proszków metali akceptując wysoką cenę, czy jednak ekonomicznie uzasadnione jest dostosowanie konstrukcji do możliwości drukowania z polimerów o niższej wytrzymałości. Pomimo istniejących wad, technologie przyrostowe otwierają całkiem nowe możliwości. Jest tak zarówno w profesjonalnych zastosowaniach, gdzie przesuwane są granice możliwości wytwarzania, jak i w zastosowaniach amatorskich, gdzie ważnymi czynnikami jest dostępność oprzyrządowania i stosunek ceny do efektu. Znajomość technologii druku 3D będzie przydatna przy budowaniu swojego CV, realizując autorskie projekty, gdzie sama wytrzymałość elementów nie jest tak istotna jak umiejętność zaprojektowania ich. Będzie również pomocna w pracy w przemyśle wysokich technologii, który stanowi naturalne pole do rozwoju druku 3D.

0 komentarzy