Cel projektu

Bezpieczeństwo w przemyśle to nie luksus, a konieczność. Każda nowoczesna linia produkcyjna musi spełniać rygorystyczne wymagania, aby chronić życie i zdrowie pracowników. Właśnie ta idea przyświecała projektowi zrealizowanemu w ramach działalności w kole naukowym SNS Automatyk na Politechnice Wrocławskiej.

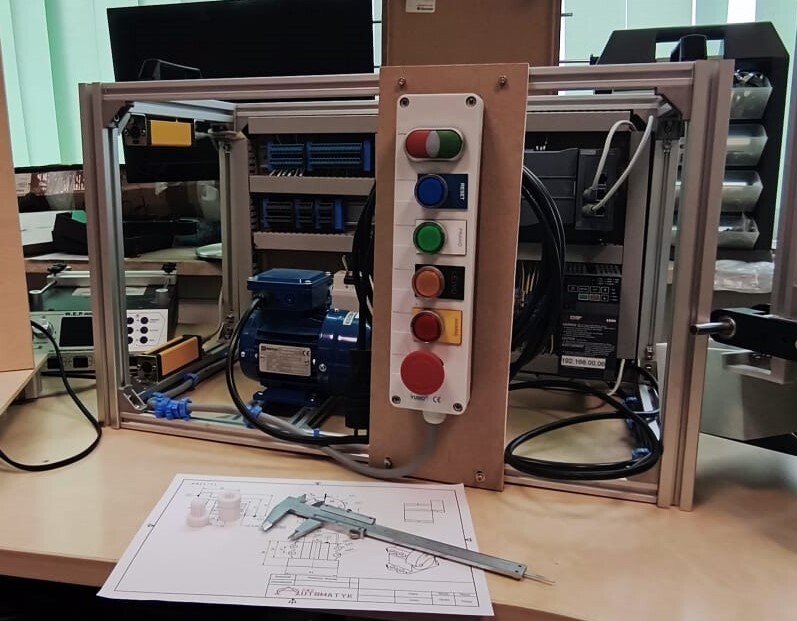

Celem projektu było zaprojektowanie i wykonanie makiety stanowiska sterującego silnikiem indukcyjnym, wyposażonego w nowoczesne rozwiązania z zakresu systemów bezpieczeństwa (safety). Taka konstrukcja pozwala w bezpiecznych warunkach zaprezentować, jak funkcjonują zabezpieczenia maszynowe i jakie technologie stosuje się w przemyśle.

W ramach projektu:

- zaprojektowano i wykonano ramę z lekkich profili aluminiowych,

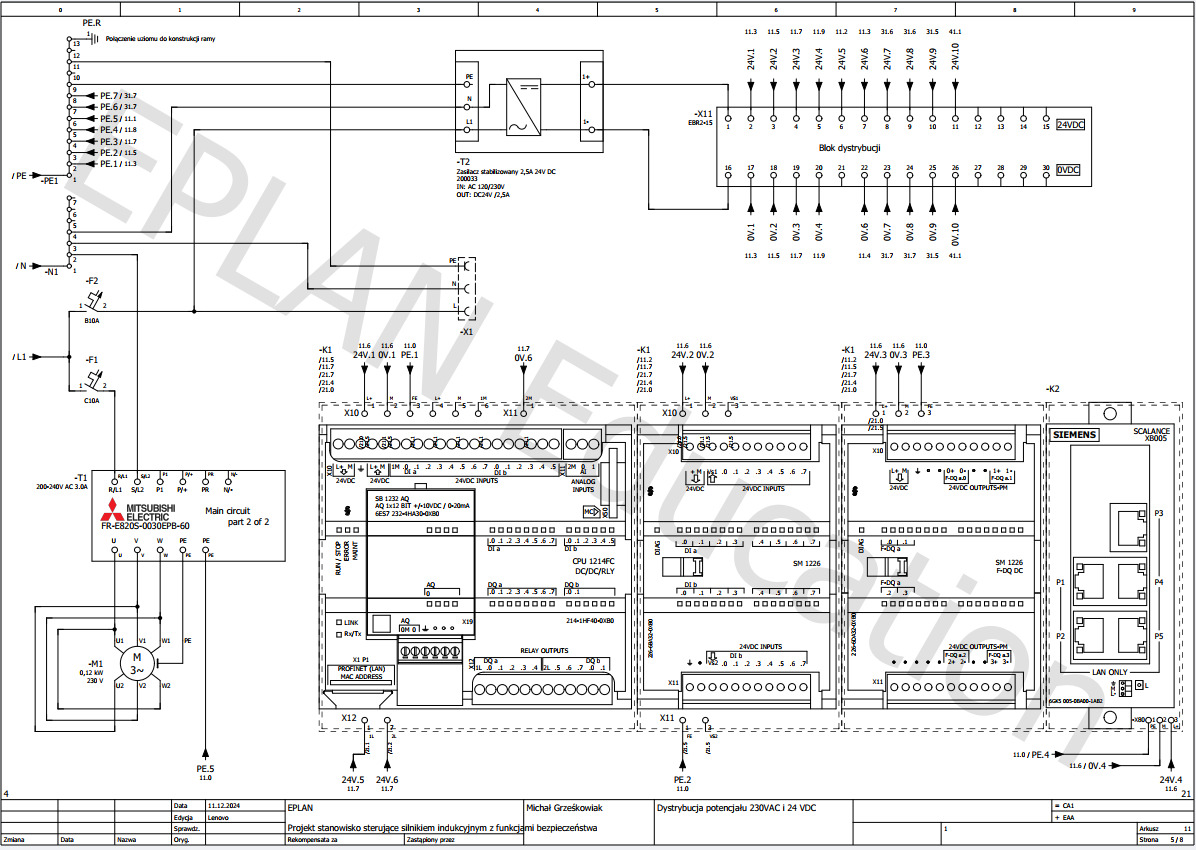

- zbudowano kompletną instalację elektryczną,

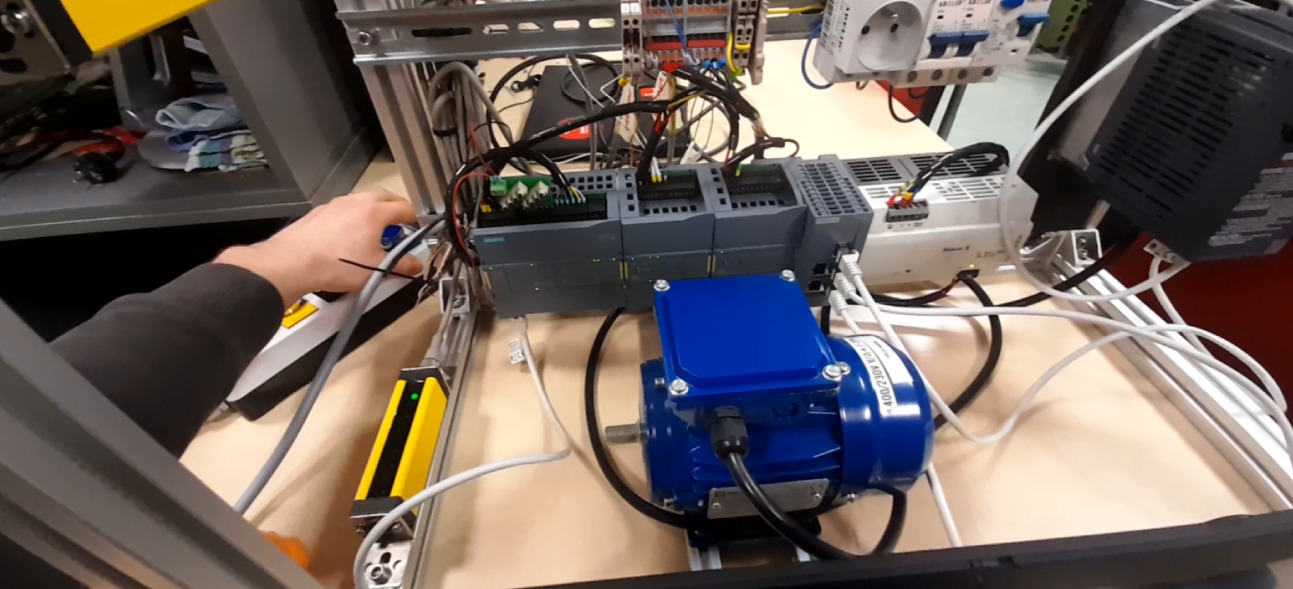

- zintegrowano przemiennik częstotliwości Mitsubishi z sterownikiem bezpieczeństwa Siemens za pomocą protokołu PROFINET (korzystając z aplikacji PROFIsafe),

- zaimplementowano funkcję bezpiecznego zatrzymania silnika (Safe Stop),

- dodano kurtynę świetlną i przycisk awaryjny jako elementy chroniące operatora.

Wiadomo, że praca projektowa nie mogła obyć się bez takich narzędzi jak program do projektowania w 3D czy edytor schematów elektrycznych. Do tego celu wykorzystano dostępne na licencjach studenckich programy Siemens NX, a później Fusion, czy EPlan.

Kolejnym przydatnym narzędziem był program do edycji rejestrów wewnątrz przemiennika częstotliwości Mitsubishi – FR Configurator 2.

Oczywiście wymagane było przygotowanie projektu w TIA Portal.

Techniczne ciekawostki

1. Kurtyna świetlna – niewidzialna tarcza ochronna

Kurtyny świetlne to specjalne bariery optyczne, które reagują na obecność człowieka w strefie zagrożenia. Jeśli ktoś wkroczy w obszar pracy maszyny, urządzenie natychmiast informuję resztę systemu o przekroczeniu wiązki. To tak, jakby niewidzialna „ściana światła” strzegła operatora.

2. Sterownik bezpieczeństwa Siemens

W projekcie użyto sterownika SIMATIC S7-1214FC, czyli tzw. „Fail-safe PLC”. To szczególny rodzaj sterownika, który oprócz zwykłego sterowania procesem umożliwia obsługę funkcji bezpieczeństwa zgodnie z międzynarodowymi normami. W odróżnieniu od klasycznych sterowników, każdy program „safety” jest ściśle ograniczony i zweryfikowany, aby w razie awarii zadziałał niezawodnie.

3. Komunikacja PROFINET i PROFIsafe Zamiast plątaniny kabli, system wykorzystuje sieć przemysłową. Dzięki temu dane między urządzeniami – np. sterownikiem, falownikiem – przesyłane są błyskawicznie i z priorytetem bezpieczeństwa. To nie tylko oszczędność miejsca i przewodów, ale też większa niezawodność.

Jak to działa w praktyce?

Stanowisko pozwala na:

- rozruch i zatrzymanie silnika,

- zmianę kierunku jego obrotów,

- bezpieczne zatrzymanie – np. gdy ktoś przekroczy kurtynę świetlną lub wciśnie przycisk awaryjny.

Silnik w takich sytuacjach nie zatrzymuje się gwałtownie, ale zgodnie z ustawioną rampą – w projekcie trwa to 5 sekund. Co ważne, po usunięciu błędu (np. odblokowaniu kurtyny) napęd nie uruchamia się sam – operator musi go ponownie włączyć. To dodatkowa warstwa bezpieczeństwa.

Wnioski

Projekt pokazał, że integracja funkcji safety w systemach automatyki to nie tylko wymóg formalny, ale przede wszystkim praktyczne narzędzie chroniące życie i zdrowie ludzi.

Dzięki tej makiecie możliwe jest prowadzenie szkoleń i pokazów dla studentów czy pracowników przemysłu, a jednocześnie zdobywanie doświadczenia z nowoczesnymi standardami bezpieczeństwa.

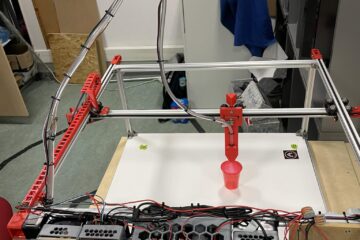

Rysunek 3 Widok na stanowisko podczas testów

0 komentarzy